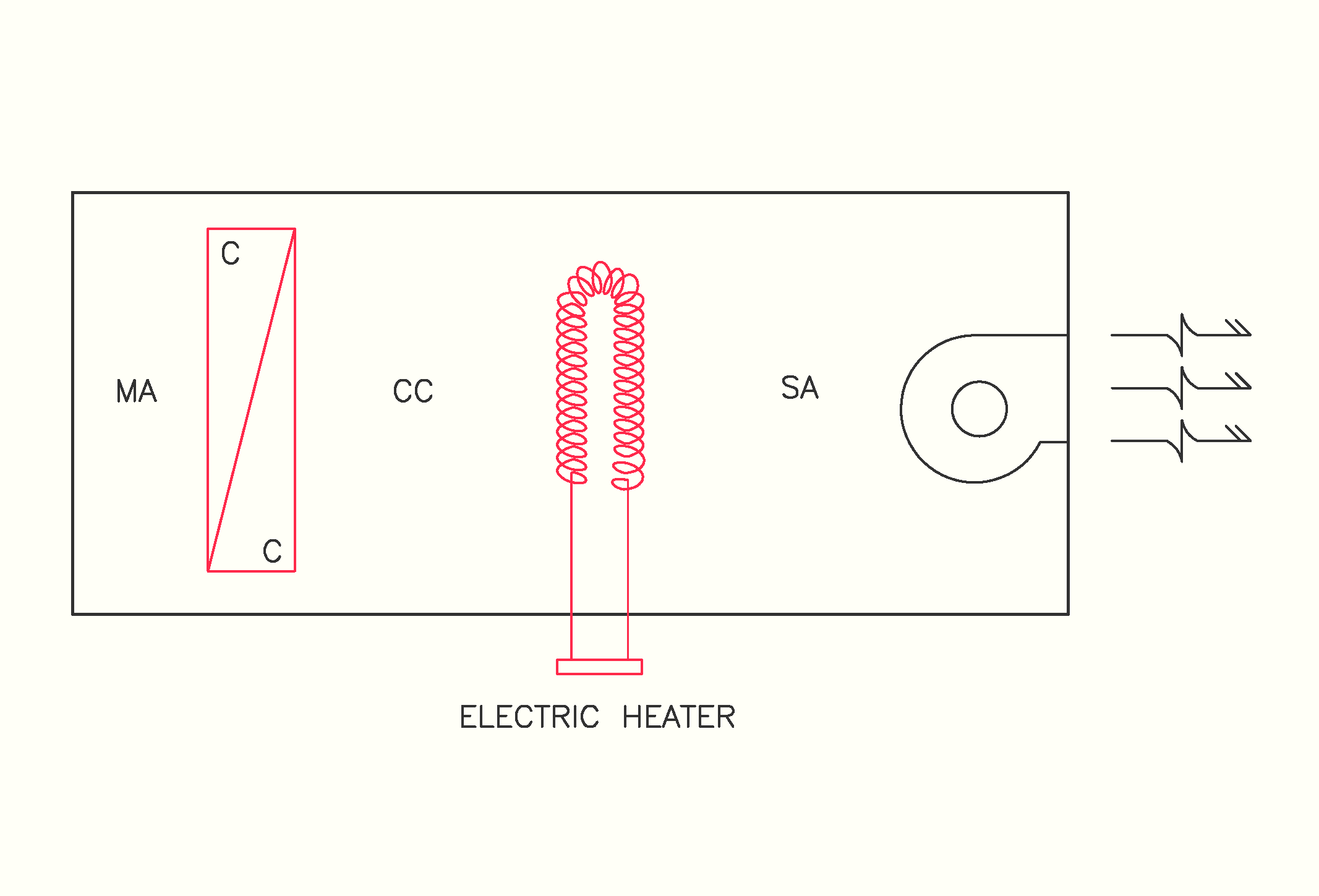

ในกระบวนการปรับสภาวะอากาศที่มีความต้องการในการควบคุมความชื้นนั้น อากาศจ่ายจากเครื่องส่งลมเย็น มีความจำเป็นที่จะต้องได้รับการอุ่น (Reheat) ก่อนจ่ายเข้าสู่พื้นที่ปรับอากาศ ในอดีตการอุ่นอากาศนี้มักใช้ขดลวดต้านทานไฟฟ้า (Electric Heater) เพราะมีราคาถูกและง่ายต่อการใช้งาน แต่มีข้อเสียที่สำคัญคือสิ้นเปลืองพลังงานมาก ระบบฮีทปั้มเป็นเทคโนโลยีที่ให้ผลในการประหยัดในการทำความร้อน (ในลักษณะนี้) สูงสุด ประกอบกับในปัจจุบันสมรรถนะของคอมเพรสเซอร์ชนิดปรับเปลี่ยนความเร็วรอบ เริ่มมีความคุ้มทุนทางเศรษฐกิจ ดังนั้นการนำเอาคอมเพรสเซอร์ชนิดนี้มาประยุกต์เข้ากับหลักการทำงานของระบบฮีทปั้ม อาจทำให้เราได้เครื่องอุ่นอากาศที่มีความสามารถในการประหยัดพลังงานมากยิ่งขึ้น และอาจมีผลค้างเคียงในทางบวกในเรื่องอื่นๆ อีกด้วย

จุดเด่นที่สำคัญของฮีทปั๊มแบบนี้คือ

- ความสามารถในการปรับเปลี่ยนปริมาณการอุ่นอากาศได้ตามต้องการอย่างแม่นยำ โดยการปรับความเร็วรอบของคอมเพรสเซอร์

- คอยล์ระเหย (Evaporator Coil) ของระบบฮีทปั๊ม สามารถช่วยในการลดอุณหภูมิจุดน้ำค้างของอากาศให้ต่ำลงได้อีก ส่งผลให้ประสิทธิภาพในการควบคุมความชื้นทำได้ดียิ่งขึ้น

การออกแบบ

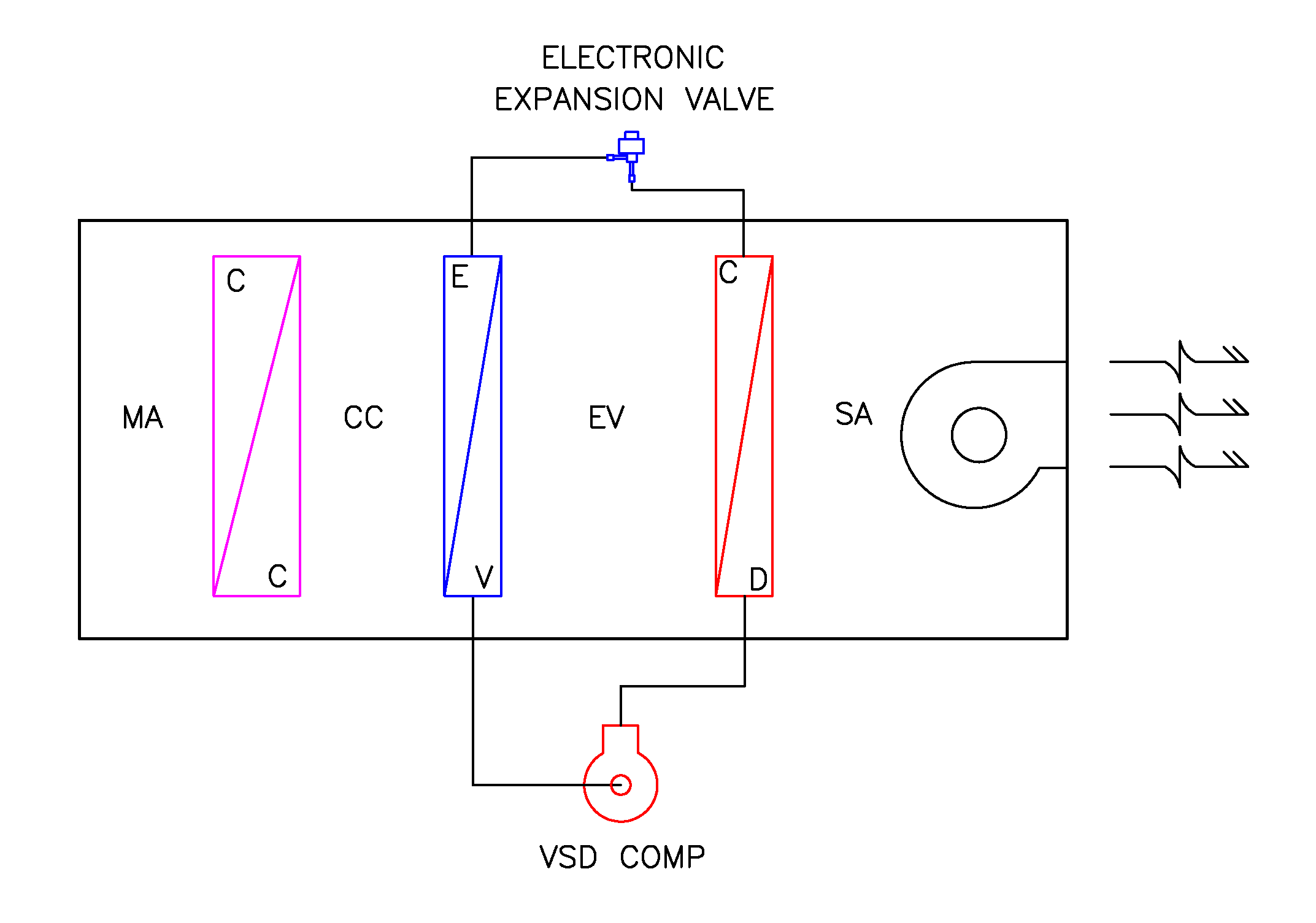

การออกแบบเครื่องฮีทปั๊มชนิดปรับความเร็วรอบได้เพื่อการอุ่นอากาศจ่ายนี้ สามารถแบ่งออกได้เป็น 2 ส่วน คือ การคำนวณหาปริมาณความร้อนสำหรับการอุ่นอากาศ และการเลือกอุปกรณ์ภายในเครื่อง รายละเอียดของแต่ละส่วนมีดังต่อไปนี้คือ

การคำนวณหาปริมาณความร้อนสำหรับการอุ่นอากาศ

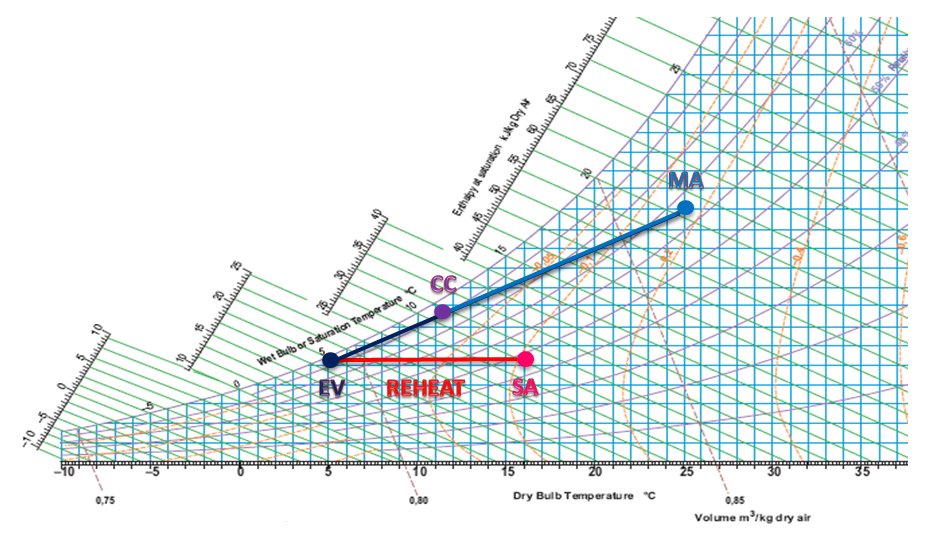

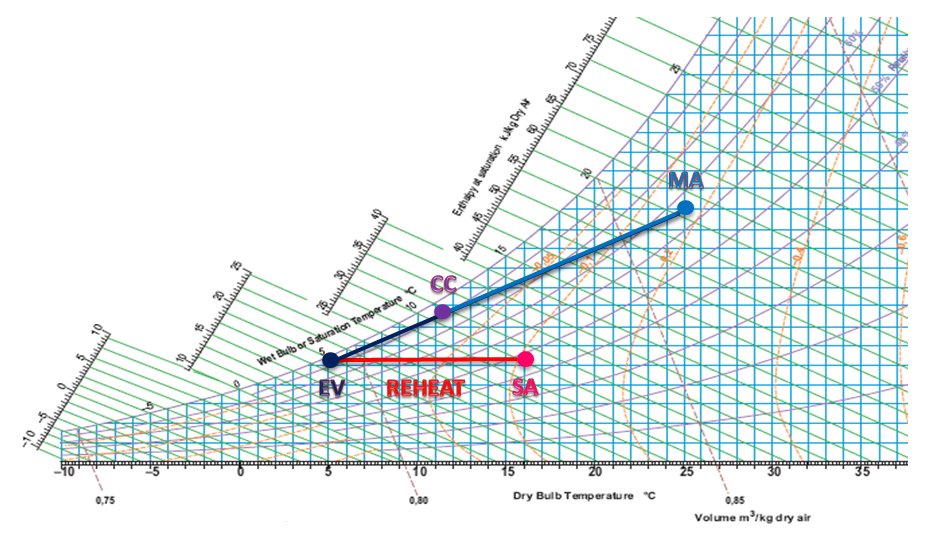

โดยปกติคอยล์น้ำเย็น (Chilled Water Coil) ของเครื่องส่งลมเย็นจะจ่ายอากาศออกมาที่อุณหภูมิประมาณ 10°C และความต้องการในการอุ่นอากาศจะอยู่ที่ราว 16°C ถึง 22°C ขึ้นอยู่กับสภาวะโหลดของห้องปรับอากาศ (ในสภาวะ Full Load ความต้องการในการอุ่นอากาศจะมีน้อย คือประมาณ 16°C ส่วนในสภาวะ Part Load ความต้องการในการอุ่นอากาศจะมีมาก คือประมาณ 22°C

ปริมาณความร้อนที่ต้องใช้ในการอุ่นอากาศ สามารถหาได้จากสมการดังต่อไปนี้คือ

kWRH = (1.1 x cfm x ΔT) / (3.41 x 1000) (1)

เมื่อ kWRH คือ ปริมาณความร้อนสำหรับการอุ่นอากาศ เป็น kW

cfm คือ ปริมาณลม เป็น cu.ft/min

ΔT คือ ผลต่างระหว่างอุณหภูมิของอากาศก่อนและหลังทำการอุ่น เป็น °F

ในงานวิจัยนี้ปริมาณลมจ่ายจะมีค่าอยู่ที่ 698 cfm เนื่องจากเป็นปริมาณลมจ่ายของอุปกรณ์พัดลมเดิมที่มีอยู่แล้วจากสมการ (1) และจากความต้องการในการอุ่นอากาศสูงสุด ซึ่งอยู่ที่ค่า ΔT = 22.0 - 10.0 = 12.0°C = 21.6°F ดังนั้นปริมาณความร้อนสำหรับการอุ่นอากาศจ่ายสูงสุดคือ

kWRH = 1.1 x 698 x 21.6 / (3.41 * 1000)

= 4.86 kW

ส่วนความต้องการในการอุ่นอากาศต่ำสุดอยู่ที่ค่า ΔT = 16.0 - 10.0 = 6.0°C = 10.8°F ดังนั้นปริมาณความร้อนสำหรับการอุ่นอากาศจ่ายต่ำสุดคือ

kWRH = 1.1 x 698 x 10.8 / (3.41 * 1000)

= 2.43 kW

การเลือกขนาดของอุปกรณ์ภายในเครื่อง

การออกแบบและเลือกขนาดอุปกรณ์ของระบบฮีทปั๊มนี้ก็เหมือนกับการออกแบบระบบเครื่องทำความเย็น/ร้อน ทั่วไป กล่าวคือต้องพิจารณากำหนดอุณหภูมิและความดันของวัฏจักรบนแผนภาพ P-h ไดอะแกรม ของสารทำความเย็นที่ใช้ในระบบ แล้วทำการเลือกอุปกรณ์ต่างๆให้สัมพันธ์กัน เพื่อให้สามารถคายความร้อนได้ตามที่ต้องการ ดังนี้

- Condensing Temperature (TC) เนื่องจากอุณหภูมิของอากาศจ่ายที่ต้องการมีค่าสูงสุดอยู่ที่ 22°C ดังนั้นค่าของ TC จึงต้องมีค่าสูงกว่า 22°C พอสมควร แต่ก็ไม่ควรสูงมากกว่าจนเกินไป ในทางปฏิบัตินิยมออกแบบให้ค่า TC สูงกว่าอุณหภูมิอากาศขาเข้าอยู่ราว 10°C ดังนั้นในที่นี้ จึงกำหนดให้ TC = 32°C ที่สภาวะ Full Load และคอยล์ควบแน่นต้องสามารถคายความร้อนได้อย่างน้อย 86 kW ที่ค่า TC นี้

- Evaporating Temperature (TE) เนื่องจากค่าของ TE ต้องมีค่าต่ำกว่าอุณหภูมิอากาศจ่ายของเครื่องส่งลมเย็น (ต่ำกว่า 10°C) แต่ก็ไม่ควรต่ำกว่าจุดเยือกแข็งเพื่อป้องกันไม่ให้คอยล์ระเหยเกิดเป็นน้ำแข็งในช่วงของ Part Load ดังนั้น TE ควรมีค่าอยู่ที่ประมาณ 5°C ที่สภาวะ Part Load และ 0°C ที่สภาวะ Full Load ดังนั้นคอยล์ระเหยของระบบฮีทปั๊มจึงควรออกแบบให้สามารถทำงานได้ในช่วงอุณหภูมิ 0 ถึง 5°C

ปริมาณความเย็นที่คอยล์ระเหยสามารถคำนวณได้จากความสัมพันธ์คือ

QE = QC - W (2)

เมื่อ QE คือ ปริมาณความร้อนที่คอยล์ระเหยสามารถดูดมาได้ เป็น kW

QC คือ ปริมาณความร้อนสำหรับการอุ่นอากาศ (ความร้อนที่คายออกจากคอยล์ควบแน่น)

เป็น kW

W คือ ปริมาณไฟฟ้าที่จ่ายให้กับคอมเพรสเซอร์ เป็น kW

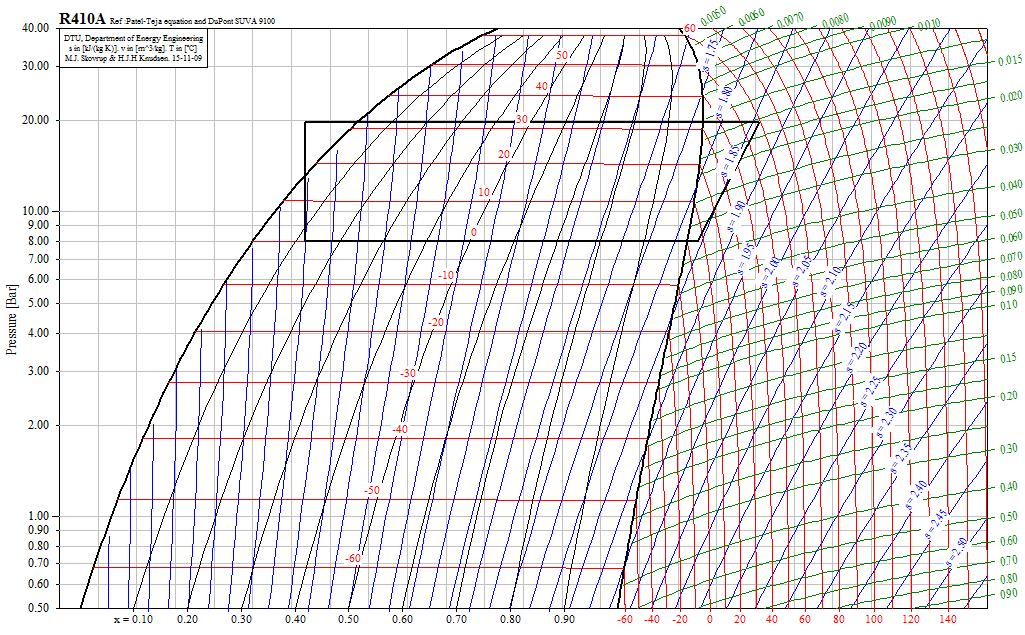

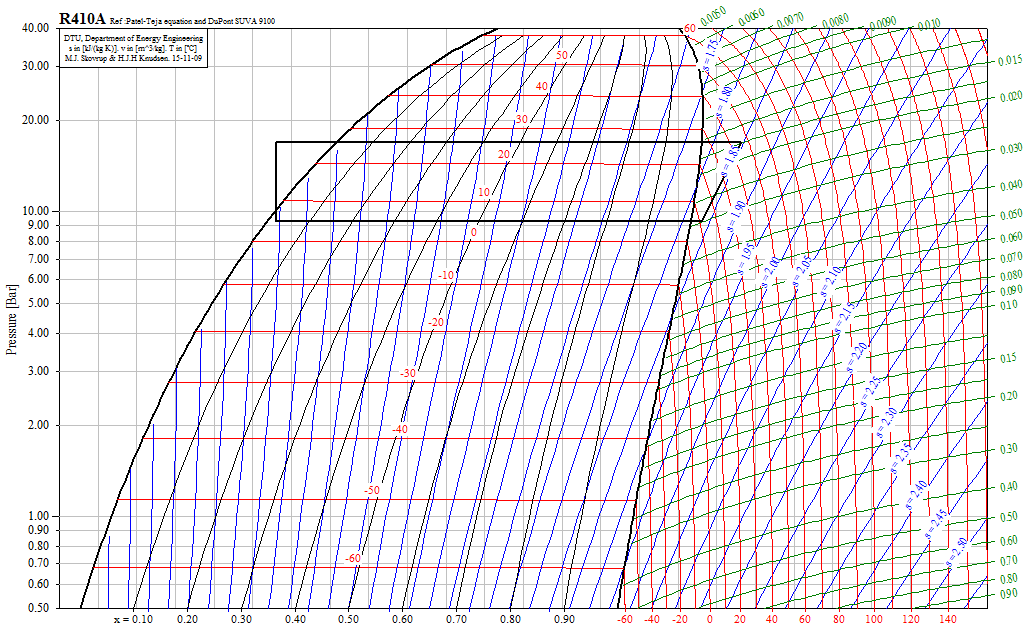

ภาพ Full Load และ Part Load แสดงวัฏจักรการทำงานของระบบฮีทปั๊มบน P-h ไดอะแกรมของสารทำความเย็น R410A โดยโปรแกรม Refrigeration Utilities ที่สภาวะ Full Load และ Part Load ตามลำดับ

คอยล์ควบแน่น (Condenser Coil)

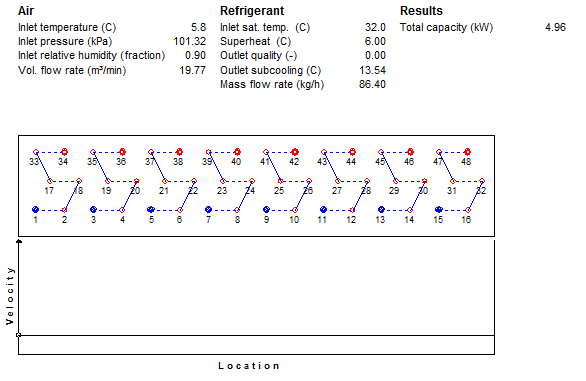

จากการคำนวณในสมการ (1) คอยล์ควบแน่นต้องมีความสามารถในการคายความร้อนให้กับอากาศได้ไม่ต่ำกว่า 4.86 kW ที่ TC เท่ากับ 32°C ตามแผนภาพ P-h ไดอะแกรม ดังแสดงในภาพที่ 5 โดยมีอัตราการไหลของสารทำความเย็น R410A เท่ากับ 86.4 kg/hr และมีอุณหภูมิ Superheat เท่ากับ 6°C ที่สภาวะอากาศเข้าคอยล์เท่ากับ 5.8°C ความชื้นสัมพัทธ์ 90%RH การเลือกหาขนาดของคอยล์ที่เหมาะสมทำได้หลายวิธี โดยในงานวิจัยนี้จะใช้โปรแกรม EVAP-CON [2] ช่วยในการออกแบบหาขนาดที่เหมาะสม ผลลัพธ์ที่ได้คือคอยล์จะเป็นแบบ Finned-tube ทำด้วยท่อทองแดงขนาดเส้นผ่าศูนย์กลาง 3/8" กว้าง 24" สูง 16" ลึก 3 แถว มีค่า FPI เท่ากับ 12 และมีความสามารถในการคายความร้อนให้กับอากาศเท่ากับ 4.96 kW

คอยล์ระเหย (Evaporator Coil)

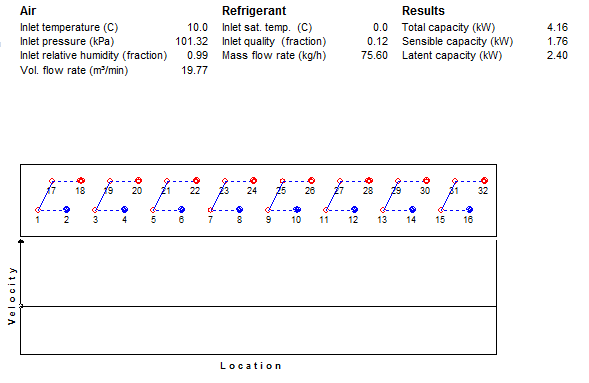

ความสามารถในการดึงความร้อนของคอยล์ระเหยหาได้โดยตรง จากวัฏจักรการทำงานของระบบฮีทปั๊มบน P-h ไดอะแกรม ขนาดของคอยล์ระเหยที่ต้องการจะมีค่าอยู่ที่ 3.88 kW ที่ TE เท่ากับ 0°C โดยมีอัตราการไหลของสารทำความเย็น R410A เท่ากับ 86.4 kg/hr และสัดส่วนของไอผสม(x) เท่ากับ 0.12 ที่อุณหภูมิจุดน้ำค้างอากาศขาเข้าเท่ากับ 10 °C การเลือกหาขนาดของคอยล์ที่เหมาะสมทำได้หลายวิธี โดยในงานวิจัยนี้จะใช้โปรแกรม EVAP-CON ช่วยในการออกแบบหาขนาดที่เหมาะสม เช่นเดียวกันกับคอยล์ควบแน่น ผลลัพธ์ที่ได้คือคอยล์จะเป็นแบบ Finned-tube ทำด้วยท่อทองแดงขนาดเส้นผ่าศูนย์กลาง 3/8" กว้าง 24" สูง 16" ลึก 2 แถว มีค่า FPI เท่ากับ 12 และมีความสามารถในการคายความร้อนให้กับอากาศเท่ากับ 4.16 kW

คอมเพรสเซอร์ชนิดปรับความเร็วรอบได้ (Variable Speed Drive Compressor)

จากการใช้โปรแกรม CoolPack ทำการวิเคราะห์การทำงานของระบบฮีทปั๊มที่สภาวะ Full Load และ Part Load โดยสมมติให้ค่าของ Adiabatic Compression Efficiency มีค่าเท่ากับ 80% ทำให้ทราบว่าคอมเพรสเซอร์ที่ต้องการมีปริมาณการใช้ไฟฟ้าประมาณ 0.97 kW ที่สภาวะ Full Load และ 0.49 kW ที่สภาวะ Part Load และมีความสามารถในการทำความเย็นและการคายความร้อนได้ตามที่คอยล์ระเหยและคอยล์ควบแน่นต้องการ

วาล์วปรับแรงดัน (Expansion valve)

วาล์วปรับแรงดันเป็นอุปกรณ์ควบคุมอัตราการไหลของสารทำความเย็น ให้มีความเหมาะสมกับปริมาณภาระความร้อนของคอยล์ระเหย โดยถ้าทราบอัตราการไหลสูงสุดและแรงดันตกคร่อมของวาล์วที่สภาวะ Full Load ก็จะสามารถเลือกขนาดของวาล์วปรับแรงดันให้เหมาะสมกับระบบฮีทปั๊มที่ออกแบบได้

จากรายการคำนวณค่าอัตราการไหลสูงสุดของสารทำความเย็น R410A ผ่านวาล์วปรับแรงดันที่ความดันตกคร่อม 11.7 bar พบว่าวาล์วปรับแรงดันแบบอิเล็กทรอนิกส์ยี่ห้อ “คาเรล” รุ่น E2V18SSF00 มีความเหมาะสมกับการนำมาใช้งานเพราะสามารถรองรับปริมาณโหลดทางความเย็นได้สูงถึง 11.8 kW ที่สภาวะ TC = 38°C และ TE = 4.4°C

การสร้าง

ตัวเครื่องฮีทปั๊มสร้างจากเหล็กฉากขนาด 30 x 30 x 3.0 มม. และ 25 x 25 x 3.0 มม. เชื่อมเข้าด้วยกัน แล้วนำแผ่นโฟมท่อลมสำเร็จรูป PID ซึ่งมีคุณสมบัติเป็นฉนวนความร้อนตัดทำเป็นแผ่นผนังของเครื่อง และเมื่อนำมาประกอบเข้าด้วยกันจะมีลักษณะเป็นกล่องขนาด 750 x 1200 x 1230 มม.

อุปกรณ์ทั้งหมดจะถูกติดตั้งเข้ากับฐานและโครงสร้างของเครื่อง จากนั้นจึงทำการเดินและเชื่อมท่อทองแดงเข้ากับอุปกรณ์ตามแบบ หลังจากการทดสอบรอยรั่วด้วยก๊าซไนโตรเจน (N2) ที่ความดัน 28 bar จนแน่ใจว่าระบบไม่มีการรั่วซึม จึงนำฉนวนยางดำ (EPDM Closed Cell Foam Insulation) มาหุ้มท่อทองแดงเพื่อป้องกันการสูญเสียความร้อนและการกลั่นตัวของน้ำในอากาศที่ผิวท่อ จากนั้นจึงทำให้ระบบเป็นสุญญากาศด้วยปั๊มสุญญากาศ(Vacuum Pump) ก่อนเติมสารทำความเย็น R410A น้ำหนัก 2 kg. เข้าสู่ระบบ แล้วเดินสายไฟ เชื่อมต่อกับคอมเพรสเซอร์ พัดลม วาล์วปรับแรงดัน และอุปกรณ์ตรวจวัดเข้าไปที่ตู้ควบคุม

การทดสอบ

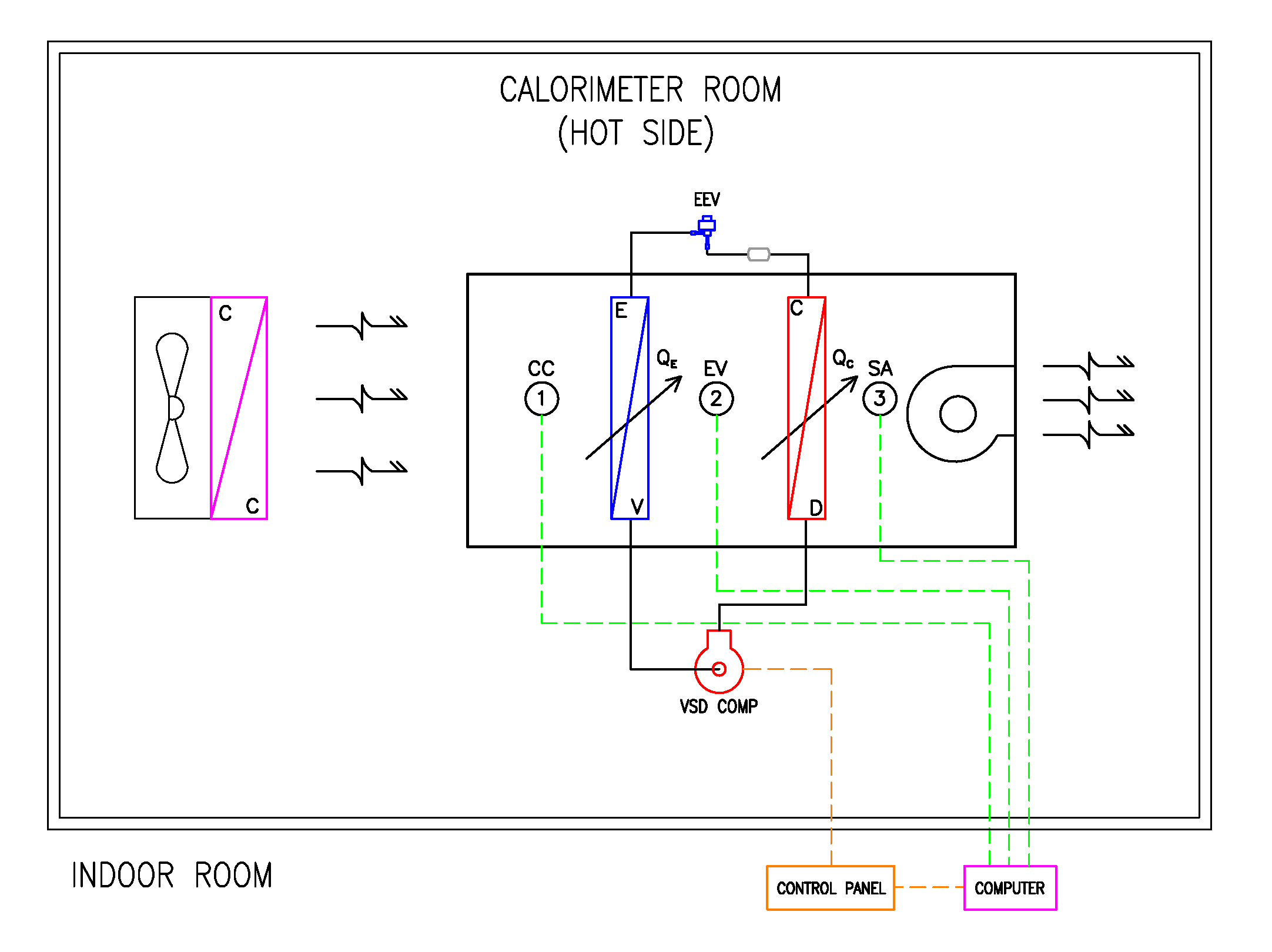

การทดสอบหาสมรรถนะของเครื่องฮีทปั๊มที่สร้าง ได้จัดทำขึ้นในห้องแคลอรี่มิเตอร์ ชั้น 3 ตึกโคลัมโบ ภาควิชาวิศวกรรมเครื่องกล คณะวิศวกรรมศาสตร์ จุฬาลงกรณ์มหาวิทยาลัย โดยการติดตั้งเครื่องฮีทปั๊มในฝั่งร้อนของห้องแคลอรี่มิเตอร์ และใช้คอยล์น้ำเย็น (Chilled Water Coil) ภายในห้องเป็นตัวจำลอง ในการจ่ายอากาศเย็นจากเครื่องส่งลมเย็นให้กับเครื่องฮีทปั๊ม

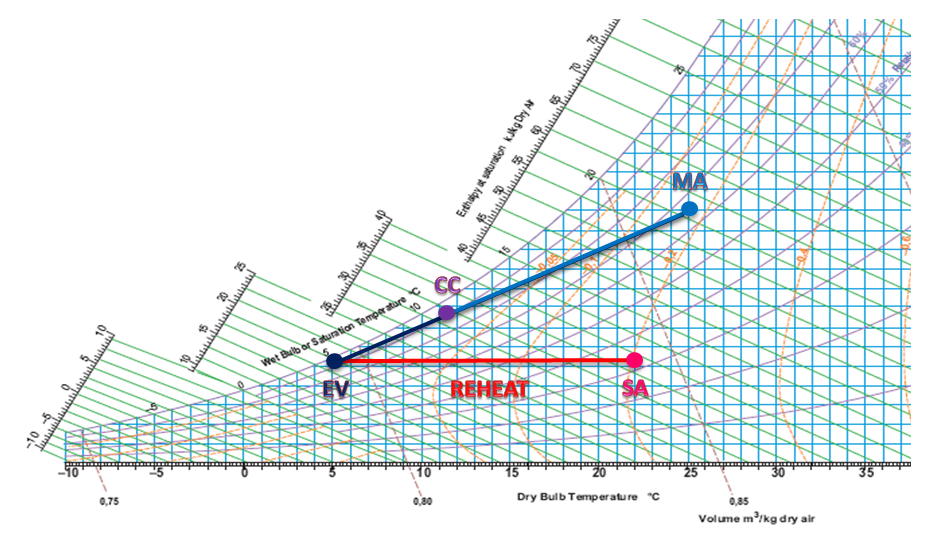

ในระหว่างการทดสอบ สภาวะอากาศที่จุด 1 (จุด CC), จุด 2 (จุด EV) และ จุด 3 (จุด SA) จะถูกบันทึกด้วยอุปกรณ์ Data Logger ซึ่งทำการตรวจวัดค่าของอุณหภูมิกระเปาะแห้ง (Dry Bulb Temperature) และความชื้นสัมพัทธ์(Relative Humidity) โดยในแต่ละชุดการทดลองจะควบคุมสภาวะอากาศที่จุด 1 (จุด CC) ไว้ให้คงที่ด้วยวิธีการปรับอัตราการไหลของน้ำที่จ่ายให้กับคอยล์น้ำเย็นที่ตั้งอยู่ภายในห้อง ส่วนการปรับรอบการทำงานของคอมเพรสเซอร์นั้น จะควบคุมรอบการทำงานผ่านทางคอมพิวเตอร์โดยใช้โปรแกรม ModbusReader 1.6.0 ด้วยการป้อนความเร็วรอบที่ต้องการลงบนโปรแกรม เพื่อสั่งการทำงานของคอมเพรสเซอร์

วัตถุประสงค์ของการทดสอบก็เพื่อหาสมรรถนะของเครื่องฮีทปั๊มที่สร้างขึ้น ในแต่ละความเร็วรอบ และที่สภาวะอากาศขาเข้าต่างๆ โดยสมรรถนะที่ต้องการประกอบไปด้วย

- ความสามารถในการอุ่นอากาศของเครื่องฮีทปั๊ม

- ความสามารถในการลดอุณหภูมิจุดน้ำค้างของอากาศขาเข้าเครื่องฮีทปั๊ม

- การใช้พลังงานไฟฟ้าของเครื่อง

- ค่าสัมประสิทธิ์สมรรถนะของเครื่องฮีทปั๊ม (COP)

- ผลประหยัดของเครื่องเมื่อเปรียบเทียบกับการใช้ขดลวดต้านทานไฟฟ้า

การทดสอบจะแบ่งออกเป็น 3 ชุดการทดลอง โดยในแต่ละชุด สภาวะของอากาศขาเข้าที่จุด 1 (จุด CC) จะถูกควบคุมค่าให้มีค่าคงที่ตลอดช่วงการทดสอบ ดังแสดงในตารางที่ 1

ตารางที่ 1 สภาวะคงที่ของอากาศที่จุด 1 (จุด CC)

| การทดสอบชุดที่ | สภาวะคงที่ของอากาศที่จุด 1 (จุด CC) | ||

| อุณหภูมิกระเปาะแห้ง (°C) | ความชื้นสัมพัทธ์ (%RH) | อุณหภูมิจุดน้ำค้าง (°C) | |

| 1 | 13.0 | 78.2 | 9.4 |

| 2 | 14.0 | 78.5 | 10.5 |

| 3 | 15.0 | 80.1 | 11.7 |

ในแต่ละช่วงการทดสอบ ความเร็วรอบของคอมเพรสเซอร์จะถูกปรับเปลี่ยนในช่วงตั้งแต่ 20 ถึง 90 rps โดยทำการปรับเพิ่มครั้งละ 5 ถึง 10 rps ตามความเหมาะสม แล้วทำการบันทึกค่าดังต่อไปนี้

- อุณหภูมิกระเปาะแห้งและความชื้นสัมพัทธ์ของอากาศที่จุด 1 2 และ 3

- ความเร็วลม

- ความเร็วรอบของคอมเพรสเซอร์

- กำลังไฟฟ้าที่คอมเพรสเซอร์ใช้

- แรงดันของระบบฮีทปั๊มทางด้านร้อนและเย็น

- อุณหภูมิทางด้านจ่ายของคอมเพรสเซอร์ (Discharge Temperature)

- อุณหภูมิทางด้านดูดของคอมเพรสเซอร์ (Suction Temperature)

- อุณหภูมิยิ่งยวด (Superheat Temperature)

- เปอร์เซ็นต์การเปิดของวาล์วปรับแรงดันแบบอิเล็กทรอนิกส์

ผลการทดสอบ

ผลการทดสอบที่สำคัญสามารถนำมาแสดงผลเป็นเส้นกราฟสมรรถนะต่างๆ ได้ดังนี้คือ

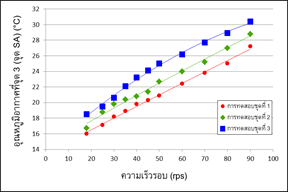

ความสามารถในการอุ่นอากาศ

ภาพกราฟความสัมพันธ์ระหว่างอุณหภูมิอากาศที่จุด 3 (จุด SA) และความเร็วรอบ แสดงอุณหภูมิอากาศที่จุด 3 (จุด SA) ซึ่งเป็นสภาวะของอากาศจ่ายที่เครื่องฮีทปั๊มทำได้ จากกราฟเห็นได้ว่าเครื่องฮีทปั๊มสามารถอุ่นอากาศได้ตามที่ต้องการคือในช่วงอุณหภูมิ 16 ถึง 22°C ที่สภาวะ Part Load ของเครื่องฮีทปั๊ม ความเร็วรอบ 20 rps สามารถทำอุณหภูมิได้เท่ากับ 16.0°C และที่สภาวะ Full Load ความเร็วรอบ 60 rps สามารถทำอุณหภูมิได้เท่ากับ 22.4°C ของการทดสอบชุดที่ 1 และสามารถทำอุณหภูมิได้สูงกว่าโดยไม่เกิดปัญหา

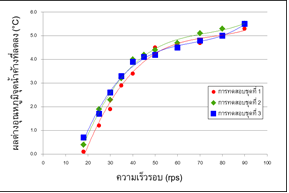

ที่ลดลงและความเร็วรอบ

จากภาพ กราฟความสัมพันธ์ผลต่างอุณหภูมิจุดน้ำค้างที่ลดลงและความเร็วรอบ แสดงผลต่างอุณหภูมิจุดน้ำค้างที่เครื่องฮีทปั๊มสามารถลดอุณหภูมิลงได้ จากกราฟจะเห็นได้ว่าที่สภาวะ Part Load ของเครื่องฮีทปั๊ม ความเร็วรอบ 20 rps สามารถลดอุณหภูมิจุดน้ำค้างได้เท่ากับ 0.1°C และที่สภาวะ Full Load ความเร็วรอบ 60 rps สามารถลดอุณหภูมิจุดน้ำค้างได้เท่ากับ 4.6°C ของการทดสอบชุดที่ 1

การใช้พลังงานไฟฟ้าและค่าสัมประสิทธิ์สมรรถนะ (COP)

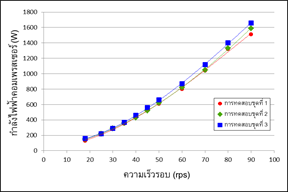

จากภาพ กราฟความสัมพันธ์ระหว่างการใช้พลังงานไฟฟ้าของคอมเพรสเซอร์และความเร็วรอบ แสดงการใช้พลังงานไฟฟ้าของคอมเพรสเซอร์ที่ความเร็วรอบต่างๆ จากภาพกราฟจะเห็นได้ว่าการใช้พลังงานไฟฟ้าจะมีแนวโน้มที่สูงขึ้นเมื่อเพิ่มความเร็วรอบ

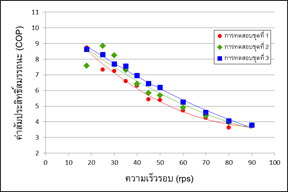

จากภาพ กราฟความสัมพันธ์ระหว่างค่าสัมประสิทธิ์สมรรถนะและความเร็วรอบ แสดงค่า COP ในความเร็วรอบต่างๆ จากภาพกราฟจะเห็นได้ว่าแนวโน้มของค่า COP จะลดต่ำลงเมื่อเพิ่มความเร็วรอบให้กับคอมเพรสเซอร์ โดยค่า COP สามารถคำนวณได้จากสมการ (3)

COP = (1.1 x cfm x ΔT) / (3.41 x W) (3)

เมื่อ COP คือ ค่าสัมประสิทธิ์สมรรถนะของเครื่องฮีทปั๊ม คำนวณจากประสิทธิภาพในการอุ่นอากาศ

cfm คือ ปริมาณลม เป็น cu.ft/min

ΔT คือ ผลต่างระหว่างอุณหภูมิของอากาศที่จุด 1 (จุด CC)และจุด 3 (จุด SA) เป็น °F

W คือ ปริมาณไฟฟ้าที่จ่ายให้กับคอมเพรสเซอร์ เป็น W

สืบเนื่องจากในช่วงการทำงานจริงของระบบนั้น โดยส่วนมากจะทำงานในช่วงของ Part Load ดังนั้นสำหรับการวิเคราะห์ในเรื่องการใช้พลังงานจะพิจารณาจากค่า IPLV (Integrated Part Load Value) หรือ NPLV (Non-standard Part Load Value) ซึ่งเป็นการคำนวณโดยให้อัตราส่วนน้ำหนักเป็น % ของการทำงานในช่วง Part Load สามารถคำนวณได้จากสมการ (4) อ้างอิงจาก ARI Standard 550/590 [1]

IPLV or NPLV = 0.01A + 0.42B + 0.45C + 0.12D (4)

เมื่อ NPLV คือ ค่า COP ของระบบฮีทปั๊ม ในช่วง Part Load

A คือ ค่า COP ของระบบฮีทปั๊มที่สภาวะโหลด 100%

B คือ ค่า COP ของระบบฮีทปั๊มที่สภาวะโหลด 75%

C คือ ค่า COP ของระบบฮีทปั๊มที่สภาวะโหลด 50%

D คือ ค่า COP ของระบบฮีทปั๊มที่สภาวะโหลด 25%

จากสมการ (4) สามารถคำนวณค่าของ NPLV (COP ช่วง Part Load) ได้ดังนี้

การทดสอบที่ 1 6.35

การทดสอบที่ 2 6.95

การทดสอบที่ 3 8.07

สรุปผล

งานวิจัยนี้คือการออกแบบและสร้างเครื่องฮีทปั๊มชนิดปรับความเร็วรอบ พร้อมทดสอบสมรรถนะ จากการทดสอบสมรรถนะที่ความเร็วรอบตั้งแต่ 20 - 90 rps โดยเครื่องมีปริมาณลมจ่ายเท่ากับ 698 cfm สามารถสรุปผลสมรรถนะของเครื่องฮีทปั๊มดังแสดงในตารางที่ 2

ตารางที่ 2 แสดงผลสมรรถนะเครื่องฮีทปั๊มชนิดปรับความเร็วรอบ

| การทดสอบชุดที่ | อุณหภูมิอากาศจ่าย (°C) | อุณหภูมิจุดน้ำค้างที่เครื่องสามารถลดลงได้ (°C) | NPLV (COP

ช่วง Part Load) |

ผลประหยัดพลังงานเปรียบเทียบกับขดลวดต้านทานไฟฟ้า (%) |

| 1 | 16.0 - 27.2 | 0.1 – 5.3 | 6.35 | 84.0 |

| 2 | 16.7 - 28.8 | 0.4 – 5.5 | 6.95 | 85.6 |

| 3 | 18.5 - 30.4 | 0.7 – 5.5 | 8.07 | 87.6 |

นอกจากข้อมูลที่ได้ข้างต้นแล้ว จากการออกแบบสร้างและทดสอบสมรรถนะเครื่องฮีทปั๊ม ทำให้ทางคณะผู้วิจัยทราบถึงข้อดีและข้อเสียของเครื่องชนิดนี้ โดยมีข้อดีคือสามารถควบคุมปริมาณความร้อนสำหรับการอุ่นอากาศได้อย่างแม่นยำและมีผลประหยัดทางด้านพลังงานกว่าร้อยละ 80 เมื่อเปรียบเทียบกับการใช้ขดลวดต้านทานไฟฟ้า ส่วนข้อเสียนั้นคือการต้องใช้ชุดควบคุมแบบ BLDC Motor Drive ที่มีความซับซ้อนและมีต้นทุนในการผลิตที่สูง

ขอขอบคุณ

บริษัท สยามคอมเพรสเซอร์อินดัสทรี จำกัด, บริษัท คาเรล (ประเทศไทย) จำกัด และบริษัท เอ็มแอนด์อีทีมเวิร์ค จำกัด สำหรับคอมเพรสเซอร์ชนิดปรับความเร็วรอบ อุปกรณ์ชุดควบคุมความเร็วรอบ และวาล์วปรับแรงดันแบบอิเล็กทรอนิกส์ พร้อมให้ข้อมูลคำแนะนำเกี่ยวกับงานวิจัยในครั้งนี้

คณะผู้วิจัย

กฤตมุข วงศ์ประเสริฐ์

Krittamuk Wongprasert